摘要:介绍了次氯酸钠和液氯消毒在消毒机理、工艺以及应用等方面的区别,并以实际工程为例,对比研究次氯酸钠和液氯消毒对余氯、浊度、消毒副产物、微生物、pH的控制效果。结果表明,利用次氯酸钠消毒具有投加方式安全可靠、消毒效果好、运行维护方便等优点,是一项值得水厂推广应用的消毒技术。

关键词:次氯酸钠;液氯;消毒;成本

消毒技术是给水处理厂最后一道工艺,也是控制饮用水水质至关重要的环节。目前,液氯消毒由于具有运行成本低、技术较成熟、杀菌效果好等优点,在国内各大水厂得到广泛应用[1-3]。但氯气是一种具有强烈刺激性气味的剧毒危险化学品,一旦发生泄漏事故,将会对周边环境造成很大的危害。因此,我国对液氯的采购、运输、储存以及使用都有严格的管制。为进一步保障水厂的运营安全以及简化水厂的生产管理,南方某水厂利用次氯酸钠替代氯气消毒,对比研究次氯酸钠和液氯消毒对余氯、浊度、消毒副产物、pH等指标的控制效果,以期为水厂消毒工艺改造升级提供参考意义。

1 试验部分

1.1工艺流程

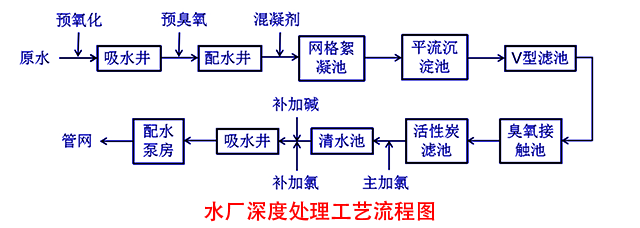

南方某水厂采用臭氧活性炭深度处理工艺,工艺流程图如图1所示。

图1

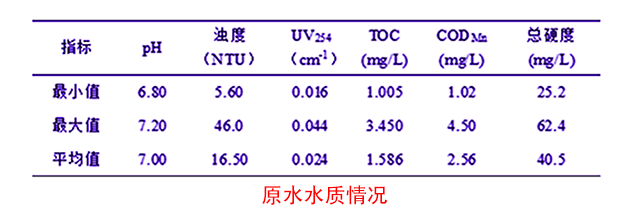

该水厂设计规模为50万m3/d,原水取自D江原水,属于微污染水源水,试验期间原水水质指标如表1所示。混凝剂采用液体聚合氯化铝,投加量1.50-2.50 mg/L(以Al2O3计),改造前采用的消毒剂为液氯。该水厂于2018年5月完成次氯酸钠替代液氯消毒改造工程并开始投入使用。

表1

1.2试验内容

该水厂在改造前采用液氯消毒,2018年5月改造完成后开始采用次氯酸钠进行消毒。改造后7个月以来,每天对出厂水水质的余氯、浊度、pH以及微生物等水质指标进行监测,将这些数据进行统计分析,求得每个月各个指标的平均值,并与改造前利用液氯消毒在相同时间段的水质指标进行对比分析。同时,选取了4月份以及8月份的消毒副产物的数据进行对比,分析改造前后两种消毒方式的消毒效果以及对水质的影响。

2 结果与讨论

2.1次氯酸钠和液氯消毒投加方式对比

改造前水厂采用液氯消毒方式,液氯加氯系统比较复杂,需要配有氯库、液氯钢瓶、蒸发器、加氯机、增压泵、水射器以及泄露报警器等装置,设备使用要求较高,需要定期对仪器进行检验和维护。另外,液氯属于重大危险源,采购液氯需办理危险化学品重大危险源备案及剧毒化学品购买许可证,并购买安全生产责任险,水厂每年需要围绕液氯开展相关的应急预案以及应急演练,每月需要接受当地公安机关的安全检查,这都大大增加水厂管理成本、运行成本,耗费大量的人力、物力。氯气具有较强的扩散能力,一旦发生氯气泄漏,将会对水厂和周边环境造成严重影响。

次氯酸钠消毒的投加方式相对简单。国内水厂次氯酸钠消毒剂的投加方式有现场制备投加和购买商品次氯酸钠溶液投加两种方式。现场制备投加一般通过电解法生产次氯酸钠,即利用次氯酸钠发生器将饱和食盐水电解产生次氯酸钠。目前,次氯酸钠现场制备技术成熟,但设备投入成本较大,对水厂设备运营管理要求较高[4]。国内水厂普遍采用的是商品次氯酸钠溶液,其成品有效氯含量一般在10%以上。次氯酸钠的投加比较简单,不需要钢瓶、加氯机、蒸发器等设备,只需要将商品次氯酸钠通过隔膜计量泵直接投加到加注点,设备故障少,维修成本低。

2.2次氯酸钠和液氯消毒稳定性分析

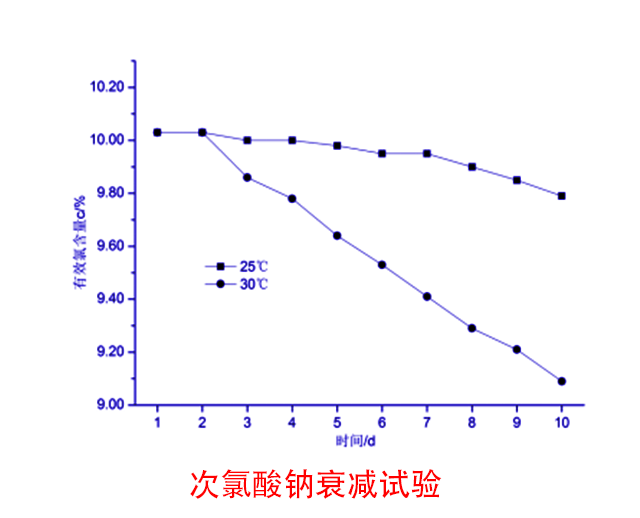

采用液氯消毒,液氯储存于氯钢瓶中,通过蒸发器将液态氯转化为气态氯,进入水射器后与水混合为氯水溶液进行投加。投加过程在密闭的环境中进行,氯气有效氯含量为100%,不存在衰减现象。该水厂采用商品次氯酸钠消毒,有效氯含量为10%,有效氯、游离碱、重金属等相关指标要求均符合《次氯酸钠》(GB19106-2013)标准。该水厂共有12个PE储液罐,分2组,每组6个储液罐,一用一备。每个储液罐底面积为4.05 m2,罐体总高度为2.45 m,报警液位为2.20 m,每个罐体最大储存次氯酸钠量为8.91 m3,该水厂次氯酸钠最大储存量为106.92 t。按照该水厂的设计供水量50万m3/d,次氯酸钠消毒剂平均投加量为23.10 mg/L,每次送货灌满所有储液罐,可供该水厂运行使用9.3天。为考察商品次氯酸钠投加期间有效氯衰减情况,将商品次氯酸钠避光储存于两种室温条件下(25℃和30℃)10 d,每天取样监测商品次氯酸钠的有效氯成分,结果如图1所示。由图1可以看出,次氯酸钠溶液在一个使用周期内(10 d)衰减量为0.24%-0.94%,对运行的平稳性以及消毒效果影响不大。

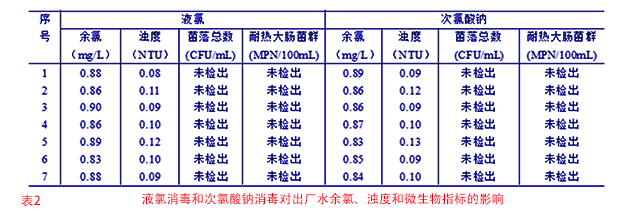

2.3次氯酸钠和液氯消毒效果对比

为确保管网水水质稳定达标,该水厂在出厂水水质指标达到《生活饮用水卫生标准》(GB5749-2006)要求的基础上,对余氯、浊度指标提出了更严格要求,出厂水余氯内控指标为0.80-1.00 mg/L,浊度内控指标为0.30 NTU。改造前,液氯平均投加量为2.50 mg/L,改造后,次氯酸钠平均投加量为23.10 mg/L。对比研究液氯消毒和次氯酸钠消毒对出厂水余氯、浊度、菌落总数以及耐热大肠菌群控制效果的影响,结果如表2所示。由表2可以看出,无论是液氯消毒还是次氯酸钠消毒,均能控制余氯以及浊度指标达到水厂内控指标,消毒效果良好,菌落总数以及耐热大肠菌群均未检出。

2.4次氯酸钠和液氯消毒控制消毒副产物

次氯酸钠和液氯同为氯化消毒剂,均会产生具有致癌、致畸、致突变“三致”作用的消毒副产物。对比分析该水厂改造前和改造后消毒副产物生成情况,结果如表3所示。由表3可以看出,改造后采用次氯酸钠消毒产生的各种消毒副产物生成量与改造前采用液氯消毒的相差不大,并且三卤甲烷、卤乙酸以及三氯乙醛等消毒副产物生成量远低于《生活饮用水卫生标准》(GB5749-2006)标准限制。

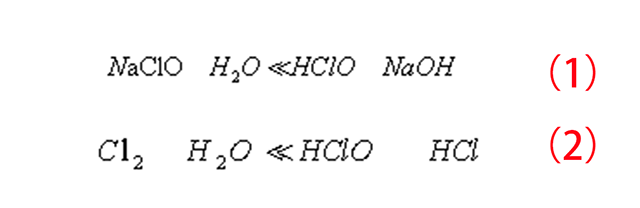

次氯酸钠消毒机理与液氯相似[5],次氯酸钠和液氯的水解反应如式(1)、式(2)所示。由两者的反应式可以看出,两者均是通过水解作用产生次氯酸,然后利用次氯酸进一步分解形成的新生态氧[O]使菌体或病毒的蛋白质变性,从而起到杀菌消毒的作用。两者不同之处是氯气水解后产生HCl,导致水体pH值降低,而次氯酸钠水解后产生NaOH,可以提高水体的pH值。

2.6次氯酸钠和液氯消毒运行成本比较

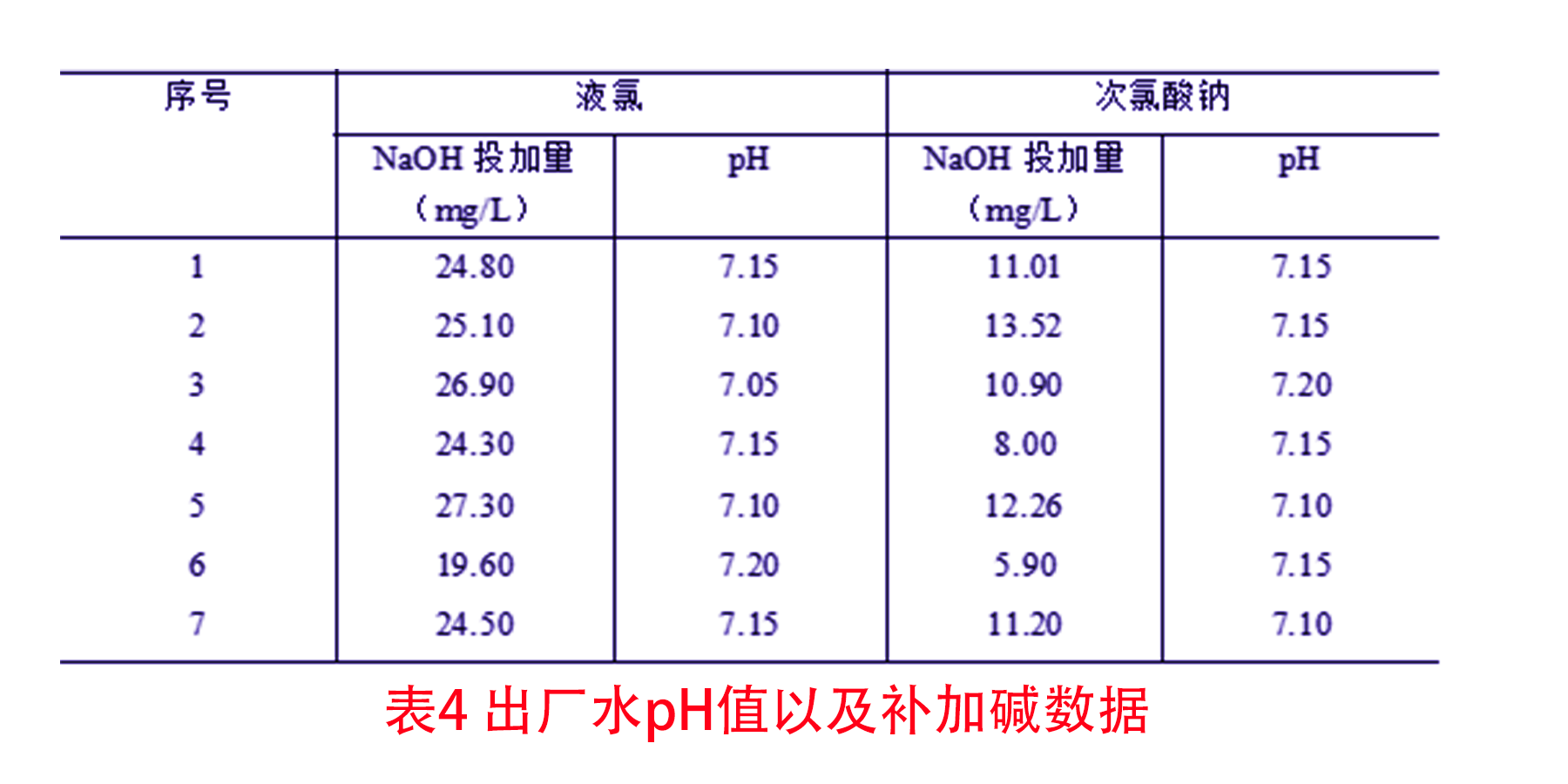

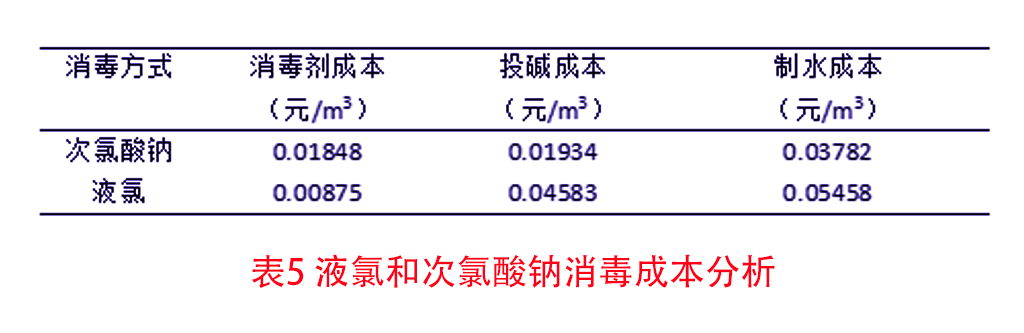

以最新采购价液氯单价为3500元/吨,次氯酸钠单价为800元/吨,氢氧化钠单价为1860元/吨计算,液氯和次氯酸钠运行药耗成本如表5所示。

由表5可以看出,与液氯消毒相比,改用次氯酸钠消毒后,药耗成本合计可以降低0.01676元/m3,每年可减少的水厂药耗成本约306万元。另外,使用液氯消毒,该水厂配备了两台蒸发器,功率均为16kW,一用一备,电费单价以0.85元/(kW·h)计,每年电耗约12万元。使用液氯消毒,还需要办理剧毒化学品购买许可证、危险化学品重大危险源备案等相关手续,这都需要增加一定的人力、物力以及财力。由此可见,改造后采用次氯酸钠消毒成本更低。

3 结论

(1)采用次氯酸钠消毒安全系数高,投加方式简单,设备故障少,维修成本低。次氯酸钠溶液稳定性较好,在25℃和30℃室温条件下储存10d,次氯酸钠有效氯衰减量为0.24%-0.94%。

(2)改造后使用次氯酸钠消毒,余氯以及浊度指标均能达到水厂内控指标,消毒效果良好,菌落总数以及耐热大肠菌群均未检出;消毒副产物生成量与液氯消毒相差不大,均远低于国家标准限制。

(3)次氯酸钠与液氯消毒机理相同,使用液氯消毒后,水体pH值降低;使用次氯酸钠消毒,水体pH值升高。改造后,使用次氯酸钠消毒可以明显降低NaOH溶液的使用量,NaOH的平均投加量由原来的24.64mg/L减少为10.40 mg/L,降低了57.80%。

(4)使用次氯酸钠消毒可以使制水药耗成本由原来的的0.05458元/m3降低为0.03782元/m3,该水厂每年可减少的药耗成本约306万元。同时,还减少了电耗成本以及办理剧毒化学品购买许可证、危险化学品重大危险源备案等相关手续,节省了人力物力以及成本,是水厂值得推广借鉴的一项技术。

参考文献

[1] 董捷,方自毅,马文红,等. NaClO消毒条件下供水系统余氯指标控制的优化[J].中国给水排水, 2018,34(15):39~43.

[2] 崔红军,吴东升,宋思怡,等. 自来水厂采用次氯酸钠替代液氯消毒的可行性研究[J].中国给水排水, 2016,32(19):58~61.

[3]白晓慧,支兴华,朱斌,等.次氯酸钠代替液氯消毒对自来水厂供水水质的影响[J].中国给水排水,2012,28(11):47~49.

[4]张春雷,许光,王俊波,等.消毒药剂氯气和次氯酸钠的比较[J].城镇供水,2014,31(3):34~37.

[5]王立彪.次氯酸钠消毒技术在自来水厂中的应用[J].给水排水,2018,44(11):45~49.

Copyright © 2008-2013 东莞市供排水行业协会 All Rights Reserved 技术支持:东莞网站建设 粤ICP备2023096683号