摘 要:在中试试验条件下,研究了纯氧曝气和活性无烟煤滤池联用对氨氮的去除效果。结果表明,待滤水氨氮从0.8-1.0mg/L突然升至约1.7mg/L、2.5mg/L、3.0mg/L时,只要保证硝化反应所需的溶解氧浓度,采用活性无烟煤滤池过滤可满足氨氮突然升高的生物量要求,在0.5-1h内即可有效去除氨氮,运行12h时滤后水氨氮分别降至0.05mg/L、0.08mg/L、0.21mg/L;待滤水氨氮2.8-3.3mg/L、溶解氧13.7-14.0mg/L的条件下持续运行10天,运行24h之后,滤后水基本无亚硝酸盐氮积累,滤后水氨氮基本稳定在0.04-0.08mg/L;采用微纳米曝气板进行纯氧曝气,去除氨氮2.5-3.0mg/L,所增加运行成本为0.017-0.021元/吨水,就运行成本而言,适用于水厂应对季节性、突发性氨氮污染。

关键词:纯氧曝气;活性无烟煤滤池;氨氮;溶解氧;生物量

氨氮是目前微污染水源中较为普遍的一类污染物,季节性、突发性氨氮污染是影响水厂工艺运行的主要因素之一。饮用水中氨氮升高易造成亚硝酸盐氮积累,对人体健康有较大危害,因此,国家《生活饮用水卫生标准》对饮用水氨氮浓度进行了严格限制(小于0.5mg/L)。水源水中氨氮升高还会导致水厂的耗氯量加大、生成氯化氰消毒副产物等问题[1]。

饮用水源水中氨氮可通过生物预处理、过滤阶段的滤池作用去除。但生物预处理需要增设构筑物及设备,且占地面积较大,不利于现有水厂的工艺改造,因此强化过滤阶段的氨氮去除效果,是更有效和简便的途径。

滤池中氨氮的去除依赖于滤层中微生物的硝化反应,滤层需同时满足硝化反应所需的溶解氧和生物量这两个要素,氨氮才能得以有效去除。

降解氨氮的微生物为专性好氧菌,对于溶解氧这一要素,理论上来讲,降解1mg/L的氨氮需要消耗4.57mg/L的溶解氧,因此应对高氨氮污染水源水时,需要适当提高水中溶解氧,以满足硝化反应的需要。

水厂常规的普通砂滤池经挂膜可成为生物砂滤池,但砂粒平整、光滑的表面结构使其挂膜不稳定,对各种不利环境的适应性较差[2]。以往试验研究[3]和水厂运行实践表明,砂滤池仅能应对1mg/L左右的氨氮去除,当进水氨氮浓度进一步增大时,即使提供充足的水中溶解氧,砂滤池也无法提供足够的生物量以有效去除氨氮。活性无烟煤是普通无烟煤经活化制成的一种新型滤料,具有较高的机械强度,也具有与活性炭相似的多孔结构,有利于微生物附着与生长。本研究在中试试验条件下,探讨纯氧曝气和活性无烟煤滤池联用对氨氮的去除效果,为水厂的工艺改造提供参考。

1 试验装置与方法

1.1 工艺流程

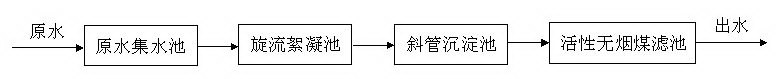

本试验研究的工艺流程如图1所示。

图1 工艺流程

Fig.1 The process flow

原水泵有两个,一个为河水泵,另一个为污水泵,通过调节河水泵和污水泵的流量比以配制不同污染浓度的试验原水。流程的实际流量为5m3/h。活性无烟煤滤池滤料粒径0.8~2.0mm,滤料的碘吸附值约为800mg/g,滤层厚度1m,底部承托层采用粒径 2~4mm 粗砂,厚度100mm。滤池有效尺寸为0.8×0.8×3.5m(L×B×H),采用等速过滤,滤速为8m/h,过滤面积为0.625m2,常规反冲洗周期为48h。

1.2 试验方法

1.2.1 纯氧曝气

本研究中,当待滤水溶解氧无法满足氨氮去除的溶解氧要求时,即启动纯氧曝气装置。采用液氧罐(满载气量约210kg)作为纯氧供给,将两块微纳米陶瓷曝气板置于沉淀池水深1.5m处,曝气板单块规格为460mm×113mm(L×B),总曝气面积为0.038 m2,调节纯氧曝气流量以获取所需的待滤水溶解氧条件。

1.2.2 突发性氨氮升高的去除试验

由于近年来国内供水水源突发性污染事故较多,为建立突发性氨氮升高的应对方法,开展了突发性氨氮升高的污染去除试验。试验原水按给水常规工艺流程流经混凝沉淀-过滤工艺,所用混凝剂为聚合氯化铝,其投加量为1.2-2.4mg/L(以Al2O3计)。

以河水为试验原水运行工艺流程,直至滤池挂膜情况良好稳定。调节原水泵和污水泵的流量比以配制所需浓度的试验原水,以模拟氨氮突发性升高的状况。待滤水氨氮浓度突然升高时开始计运行时间。一组试验完成后即对滤池进行反冲洗,并停掉污水泵,以河水为试验原水运行数天后再进行下一组试验。

1.2.3 高氨氮浓度持续运行试验

试验期间,原水的氨氮浓度在2.8-3.3mg/L,持续运行10d。聚合氯化铝投加量为2.4mg/L(以Al2O3计)。

1.2.4 水质监测

采用在线水质仪表实时监控和人工监测相结合的方式进行水质监测。

2 结果与讨论

2.1 滤池挂膜情况分析

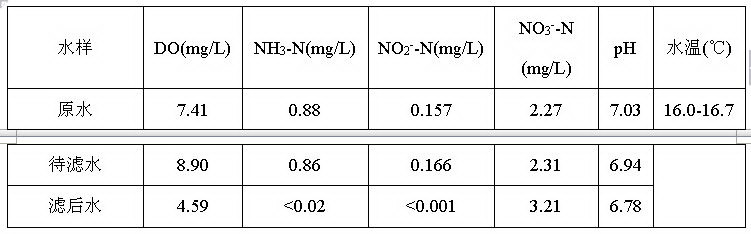

试验期间,河水氨氮较稳定,在0.8-1.0mg/L。在以河水为试验原水的条件下运行工艺流程,定时监测滤池挂膜情况(仅针对硝化反应而言,下同),直至滤池滤后水水质稳定,稳定后水样检测结果见表1。

表1 滤池挂膜情况

Tab.1 Biofilm condition of the filter

表1中,河水的溶解氧为7.41mg/L,由于本流程在沉淀池出水处和滤池进水处各有一次跌水,经两次跌水后待滤水的溶解氧有一定程度的提高,提高幅度约1.5mg/L。去除0.86mg/L氨氮需要消耗溶解氧的理论值为3.93mg/L,待滤水溶解氧能满足氨氮去除的溶解氧要求,而滤池的生物量亦能满足此时氨氮去除的生物量要求。由于滤池挂膜情况良好,接下来开始开展氨氮去除试验。

由表1可知,此时滤池挂膜情况良好,有较充分的硝化反应。滤池无亚硝酸盐氮积累,氨氮较彻底地转化为硝酸盐氮,故能有效应对0.86mg/L的待滤水氨氮。

2.2 突发性氨氮升高的去除试验

2.2.1 1.7 mg/L氨氮去除试验

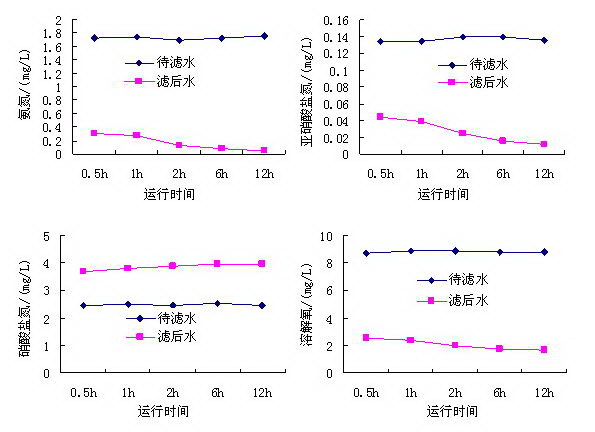

本组试验的水温在13.7-13.9℃,试验原水氨氮从约0.8 mg/L突然升至约1.7 mg/L时,滤池的待滤水和滤后水水质变化见图2。

图2 待滤水和滤后水水质变化

Fig.2 The water quality change of the filter influent and effluent

本组试验中,待滤水氨氮约1.7mg/L(从原水到待滤水,氨氮几乎无去除),去除1.7mg/L氨氮需要消耗溶解氧的理论值为7.77mg/L。待滤水溶解氧在8.7-8.9mg/L,能满足氨氮去除的溶解氧要求,无需启动纯氧曝气装置。由图2可知,滤池可有效去除氨氮,且在运行时间12h内,随着运行时间的增加,硝化反应越来越充分,滤后水氨氮越来越低。运行时间0.5h,滤后水氨氮为0.30mg/L,已降至其国标限值以下(氨氮国标限值为.0.5mg/L),去除率为82.7%;运行时间12h,滤后水氨氮0.05mg/L,亚硝酸盐氮0.012mg/L,硝酸盐氮3.98mg/L,溶解氧降至1.67mg/L,氨氮去除率为97.2%。试验表明,原水氨氮从约0.8 mg/L突然升至1.7 mg/L时,提供满足氨氮去除的待滤水溶解氧,活性无烟煤滤池可快速提供足够的生物量以有效去除氨氮。

2.2.2 2.5mg/L氨氮去除试验

本组试验的水温在15.6-15.8℃,试验原水氨氮从约0.9 mg/L突然升至约2.5 mg/L时,由于此时待滤水溶解氧无法满足氨氮去除的溶解氧要求,故启动纯氧曝气装置,调节纯氧曝气流量为1.0L/min,曝气后待滤水溶解氧为11.5-11.8 mg/L,能满足氨氮去除的溶解氧要求。滤池的待滤水和滤后水水质变化见图3。

本组试验中,待滤水氨氮约2.5mg/L(从原水到待滤水,氨氮几乎无去除),去除2.5mg/L氨氮需要消耗溶解氧的理论值为11.42mg/L。由图3可知,滤池可有效去除氨氮,且在运行时间12h内,随着运行时间的增加,硝化反应越来越充分,滤后水氨氮越来越低。运行时间0.5h,滤后水氨氮为0.34mg/L,已降至其国标限值以下,去除率为86.4%;运行时间12h,滤后水氨氮0.08mg/L,亚硝酸盐氮0.019mg/L,硝酸盐氮4.27mg/L,溶解氧降至1.45mg/L,氨氮去除率为96.7%。试验表明,原水氨氮从约0.9 mg/L突然升至2.5 mg/L时,提供满足氨氮去除的待滤水溶解氧,活性无烟煤滤池可快速提供足够的生物量以有效去除氨氮。

图3 待滤水和滤后水水质变化②

Fig.3 The water quality change of the filter influent and effluent ②

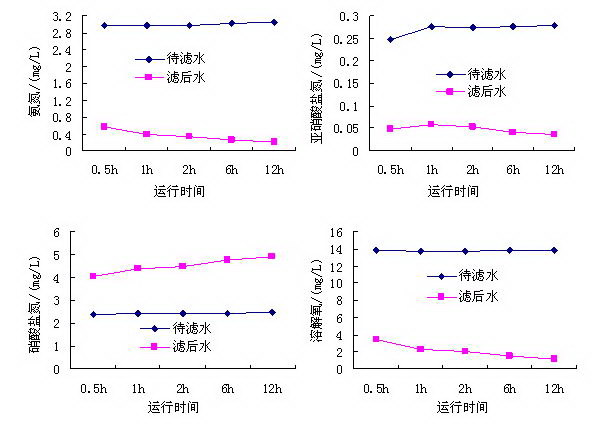

2.2.3 3.0mg/L氨氮去除试验

图4 待滤水和滤后水水质变化③

Fig.4 The water quality change of the filter influent and effluent ③

本组试验的水温在16.0-16.3℃,试验原水氨氮从约0.9 mg/L突然升至约3.0 mg/L时,由于此时待滤水溶解氧无法满足氨氮去除的溶解氧要求,故启动纯氧曝气装置,调节纯氧曝气流量为1.25L/min,曝气后待滤水溶解氧为13.7-13.9 mg/L,能满足氨氮去除的溶解氧要求。滤池的待滤水和滤后水水质变化见图4。

本组试验中,待滤水氨氮约3.0mg/L(从原水到待滤水,氨氮几乎无去除),去除3.0mg/L氨氮需要消耗溶解氧的理论值为13.71mg/L。由图4可知,随着运行时间的增加,硝化反应越来越充分,滤后水氨氮越来越低。运行时间0.5h,滤后水氨氮仍为0.58mg/L,尚未降至其国标限值以下,去除率为80.5%;运行时间1h,滤后水氨氮为0.38mg/L,已降至其国标限值以下,去除率为87.2%;运行时间12h,滤后水氨氮0.21mg/L,亚硝酸盐氮0.036mg/L,硝酸盐氮4.89mg/L,溶解氧降至1.13mg/L,氨氮去除率为93.1%。与前两组试验相比,运行时间12h内,氨氮去除效果略差,但仍在运行时间1h时即可有效去除氨氮。试验表明,原水氨氮从约0.9 mg/L突然升至3.0 mg/L时,提供满足氨氮去除的待滤水溶解氧,活性无烟煤滤池可快速提供足够的生物量以有效去除氨氮。

2.3 高氨氮浓度持续运行试验

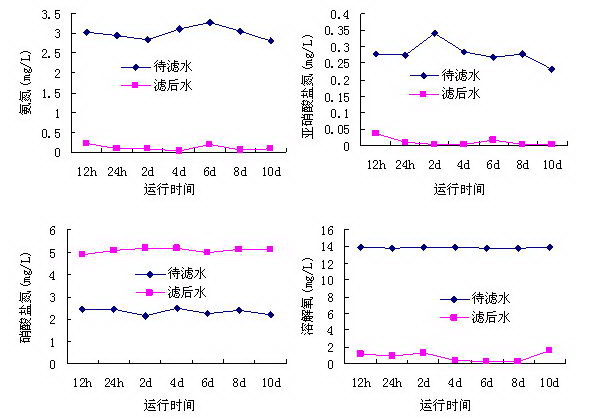

本组试验的水温在16.5-19.8℃,试验期间原水氨氮在2.8-3.3mg/L。由于此时待滤水溶解氧无法满足氨氮去除的溶解氧要求,故启动纯氧曝气装置,调节纯氧曝气流量为1.25L/min,曝气后待滤水溶解氧为13.7-14.0 mg/L。滤池的待滤水和滤后水水质变化见图5。

图5 待滤水和滤后水水质变化④

Fig.5 The water quality change of the filter influent and effluent ④

由图5可知,运行时间12h-24h,滤后水氨氮明显降低,说明滤池生物量逐渐积累和丰富;运行时间24h之后,硝化反应较充分,滤后水基本无亚硝酸盐氮积累,氨氮的去除效果趋于稳定,滤后水氨氮基本在0.04-0.08mg/L(除了运行时间6d时,由于原水氨氮升至约3.3mg/L,待滤水溶解氧稍欠充足,滤后水氨氮升至0.18mg/L),氨氮去除率94-99%。结果表明,原水氨氮2.8-3.3mg/L条件下,纯氧曝气与活性无烟煤滤池联用,持续运行效果良好,氨氮去除效果良好且稳定。

2.4 运行成本分析

本研究所用纯氧曝气装置采用微纳米曝气板,无需电耗,按纯氧价格1.00元/kg计,去除氨氮2.5-3.0mg/L,所增加运行成本为0.017-0.021元/吨水。就运行成本而言,适用于水厂应对季节性、突发性氨氮污染。

3 结论

(1)待滤水氨氮浓度从0.8-1.0mg/L突然升高至约1.7、2.5、3.0mg/L时,只要保证硝化反应所需的溶解氧浓度,采用活性无烟煤滤池过滤可满足氨氮突然升高的生物量要求,在短时间内(0.5-1h内)即可有效去除氨氮,运行12h时滤后水氨氮分别降至0.05mg/L、0.08mg/L、0.21mg/L;运行时间12h内,随着运行时间的延长,硝化反应越来越充分,滤后水氨氮越来越低。表明纯氧曝气与活性无烟煤滤池联用可有效应对突发性氨氮污染,及时保障水厂供水水质。

(2)纯氧曝气与活性无烟煤滤池联用,待滤水氨氮2.8-3.3mg/L、溶解氧13.7-14.0mg/L的条件下持续运行10d,持续运行效果良好,运行24h之后,硝化反应较充分,滤后水基本无亚硝酸盐氮积累,氨氮的去除效果趋于稳定,滤后水氨氮基本在0.04-0.08mg/L。

(3)采用微纳米曝气板进行纯氧曝气,无需电耗,去除氨氮2.5-3.0mg/L,所增加运行成本为0.017-0.021元/吨水,就运行成本而言,适用于水厂应对季节性、突发性氨氮污染。

参考文献

1 岳舜琳.给水中的氨氮问题[J].净水技术,2001,20(2):12-14.

2 龙小庆,富良,顾玉奇,等.活性滤池去除微污染水中有机物和氨氮[J].中国给水排水,2002,18(8):44-45.

3 吴月华,盛德洋,张锡辉,等.饮用水处理中不同滤料除氨氮效果及需氧量研究[J].给水排水,37(6):22-26.

Copyright © 2008-2013 东莞市供排水行业协会 All Rights Reserved 技术支持:东莞网站建设 粤ICP备2023096683号